|

IVAN S.A. cuenta con la

tecnología de ultima generación y los insumos necesarios y de la misma

calidad para realizar este tipo de trabajos

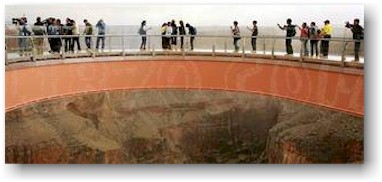

Una pasarela

panorámica para el Gran Cañón del S. XXI" utiliza SentryGlas® Plus por

su resistencia, ligereza y transparencia.

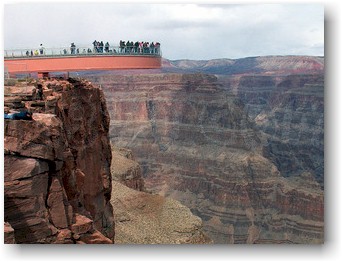

El suelo de una

sobrecogedora pasarela enteramente de vidrio laminado con una

proyección de 21,34 m sobre el Gran Cañón utiliza la capa intermedia

de DuPont SentryGlas® Plus por su gran transparencia óptica y porque

la capa intermedia fue estimada la opción más segura para aplicaciones

de vidrio laminado con cantos expuestos al aire libre al aguantar muy

bien la intemperie en todos los climas. El uso de la capa intermedia

estructural de DuPont también significaba que el suelo podía ser

sumamente delgado y ligero, una característica muy útil en la fase de

construcción del proyecto.

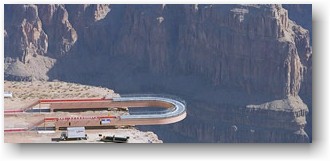

Esta elegante pasarela de 2,8 m de ancho, en forma de U, con

barandillas de 1,4 m de altura, también de vidrio laminado, es el

fruto de una asociación entre la tribu de nativos americanos Hualapai

y el empresario de Las Vegas David Jin. El equipo de diseño incluye

los arquitectos MRJ Architects, de Las Vegas y Lochsa Engineering LLC.

El vidrio fue manufacturado en Alemania por Saint-Gobain y el acero

por Mark Steel, de Utah (EE.UU.).

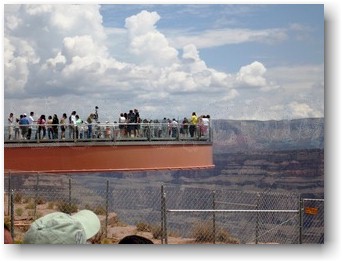

Mark R. Johnson, director de MRJ Architects, dijo a LGN: "Queríamos

que los visitantes experimentaran este grandioso paraje natural

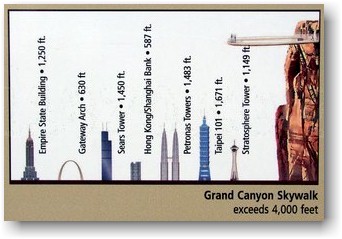

americano como no se había experimentado nunca. El Gran Cañón tiene

1.220 m de profundidad, 4,8 km de ancho y 161 km de largo; la pasarela

ofrece sobrecogedoras vistas, horizontales y verticales, del río

Colorado. La pasarela de vidrio laminado brindará una paz perfecta

para que los visitantes puedan meditar sobre la belleza del Gran

Cañón; experimentarán una increíble sensación de estar flotando ‘sin

apoyo’ en el aire, de libertad total.

Nuestro propósito de diseño para esta pasarela de vidrio en voladizo,

compartida con la tribu Hualapai, era ofrecer al visitante una

experiencia parecida a la del águila americana en pleno vuelo.

Quisimos hacer una pasarela para el Gran Cañón del siglo XXI y

esperamos que todos los viajeros deseosos de visitar los parques

naturales americanos lo incluyan en su itinerario.

"Con estas ambiciones en mente, nuestra principal preocupación era que

la pasarela de vidrio, sin apoyos visibles, fuera completamente segura

para los visitantes. Extensos cálculos y ensayos llevados a cabo por

DuPont, Saint-Gobain y los ingenieros estructurales de Lochsa

Engineering demostraron que el suelo de vidrio laminado con la capa

intermedia estructural SentryGlas® Plus, que se proyecta desde el

acantilado occidental del Gran Cañón, puede aguantar el peso de hasta

120 personas con un factor de seguridad de 10, incluso con cargas por

viento de hasta 80 psf.

Aunque el suelo de vidrio laminado con la capa intermedia estructural

SentryGlas® Plus tenga 54,1 mm de grosor, resulta perfectamente

transparente." Francis Serryus, director de proyecto y marketing de

Saint-Gobain Glass Exprover, con sede en Bruselas, dijo: "El piso

portante de vidrio es una construcción multilaminada de vidrio

endurecido bajo en hierro Saint-Gobain Diamant®, con cuatro capas

intermedias estructurales de SentryGlas® Plus de 1,52 mm de grosor

cada una. El vidrio del suelo mide 109 x 280 cm y es sostenido en el

lado corto por un sistema de anclajes fijados en vigas de acero de 81

x 183 cm. Hay un espacio transparente de 142 cm entre cada viga que

permite las vistas hacia abajo. La cara superior es de vidrio Saint-Gobain

Lite-Floor® con revestimiento antideslizante en la zona de paso.

Elegimos SentryGlas® Plus por sus propiedades mecánicas que

permitieron la construcción más delgada posible para los considerables

requisitos de cargas del proyecto. También influyó la estabilidad de

sus bordes, un factor clave en aplicaciones con cantos abiertos a la

intemperie. Y finalmente, SentryGlas® Plus utilizado en combinación

con el vidrio bajo en hierro Saint-Gobain Diamant® ofrece una gran

transparencia óptica ya que el objetivo era proporcionar las más

asombrosas vistas sobre el Gran Cañón."

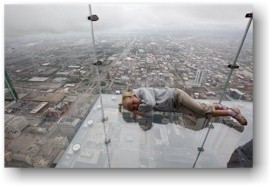

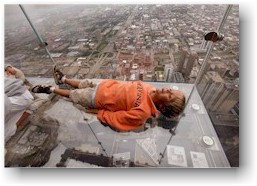

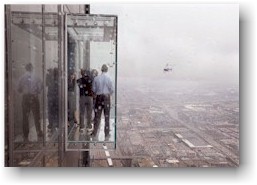

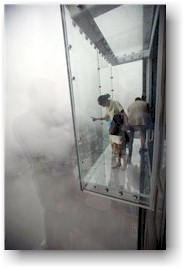

Chicago desafía la

ligereza del vidrio

Para apreciar verdaderamente

cómo puede utilizarse el vidrio estructuralmente, sólo necesita

dirigirse al número 233 Sur de la calle Wacker Orive, en el centro

de Chicago. Más precisamente, suba a 412 metros por encima de la

calle, al piso 103 de la Torre Sears. Una vez allí, dé unos cuantos

pasos hacia la pared occidental, donde la fachada ha sido

eliminada. Luego dé otro paso, más allá de la orilla.

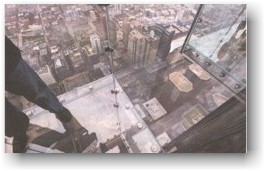

Se encontrará en un piso de

vidrio, suspendido sobre la acera a poco menos de 500 metros de

distancia. Si no puede soportar ver hacia abajo más allá de sus

pies, cambie su mirada hacia el frente o hacia arriba —las paredes

también son de vidrio, al igual que el techo. Ha entrado en una caja

transparente, una de cuatro que sobresalen poco más de un metro de

la torre, colgando de vigas de acero en cantilever sobre su cabeza.

Las paredes de cristal están conectadas a las vigas y al piso de

cristal, con tornillos. Sin embargo, lo que realmente lo salva de

la muerte es el mismo vidrio.

Las cajas, inauguradas hace

poco como parte de una extensa renovación de la plataforma de

observación de la torre, figuran entre los proyectos más recientes y

más extravagantes que utilizan el vidrio como elemento portador de

carga. Sin embargo, todas las estructuras de vidrio contienen por lo

menos un poco de audacia, como si estuvieran respondiendo

desafiantes al "No se puede hacer eso con vidrio, ¿verdad?".

Sí se puede. Los ingenieros,

arquitectos y fabricantes, ayudados por científicos de materiales y

diseñadores de software, hoy construyen fachadas altísimas, toldos

arqueados y cubos, puentes peatonales y escaleras delicadas, casi

enteramente de vidrio. Laminan el vidrio con polímeros para hacer a

las vigas y otros componentes más fuertes y más seguros (cada una de

las hojas de la Torre Sears es un sandwich de cinco capas) y

analizan cada centímetro cuadrado de un diseño para cerciorarse de

que los esfuerzos estén dentro de límites precisos. Además,

experimentan con nuevos materiales y métodos que, algún día,

podrían llevar a estructuras de vidrio que no estén marcadas por el

metal u otros materiales.

En el proceso, nos hemos

dado cuenta de una cosa. "El vidrio es simplemente otro material

más", dijo John Kooymans, de Halcrow Yolles, firma de ingeniería,

que diseñó las cajas de la Torre Sears.

Es un material que tiene

milenios de existir. Aunque el vidrio puede hacerse de incontables

maneras para tener cualquier número de usos específicos (conducir

luz como fibras, por decir, o servir como respaldo para circuitos

electrónicos, como en la pantalla de una laptop), los proyectos

estructurales utilizan casi exclusivamente vidrio de soda-cal,

elaborado, como siempre lo ha sido, principalmente de carbonato de

sodio, caliza y sílice.

A diferencia del acero u

otros materiales, el vidrio no se deforma ni da advertencia por

anticipado de la falla. Si se presenta la rotura, es de suma

importancia mantener la integridad de la estructura, para que la

gente que está arriba o abajo de ella, esté a salvo.

Allí es donde entra la

laminación. En un proyecto típico, las hojas de vidrio son unidas

con delgadas entrecapas de polímero. Éstas añaden fuerza y, si una

de las capas de vidrio se rompe, mantiene unida a la estructura, y

evita que caigan los pedazos. |